Leaderboard

Popular Content

Showing content with the highest reputation on 04/27/2023 in all areas

-

Tipp für einen preiswerten Saisoneinstieg auch für moderne Motorräder hier der Link: klassik-motorsport.com/klassik_de/eventinfo/circuit_of_luxembourg/ LG Stephan1 point

-

Ja genau, die habe ich gesehen. Schönes Teil👍1 point

-

Die eigentlichen Werte bleiben gleich, aber bei einer gebremsten Rolle kann BEschleunigung bis Wert X trotzdem gemessen werden.1 point

-

Mit der kürzeren Übersetzung (bin sogar auf 14/45 gegangen) "tauschst du ja mögliche Vmax gegen Beschleunigung" ein. Vorausgesetzt wir sind im gleichen Gang und bei der gleichen Anfangsgeschwindigkeit für das Gasaufreisen. Heute würde ich die ganze Sache anderst angehen: Erst mal zylinderselektiv abstimmen lassen (Deussen, Rexxer usw). Und zwar nicht um Leistung zu suchen sondern um Physikalisch optimiert zu sein.... Was im Showroom der Händler steht kann schon sehr rudimentär sein....1 point

-

Hi Kim, das warst Du also mit der roten 916. Ich war auch mal bei Dir, aber Du warst nicht da. Warst wahrscheinlich auf dem Weg zu mir. Unbekannte Strecke, eigentlich das erste mal dieses Jahr auf dem Mopped und mit Mitte 50 dauert es halt was, bis der Körper halbwegs funktioniert. Du hast mich in der Links nach dem Omega außen überholt. Fand ich natürlich kacke, aber es sah geschmeidig aus. Meine 996 ist eine Standard Biposto. Anderer Endtopf, anderer Chip, leichtere Schwungmasse ( sehr empfehlenswert) und halt die kürzere Übersetzung. Hab sie seit 2009 nur für die Rennstrecke und der Motor dürfte ca. 50.000 runter haben. Bis auf ein paar Kipphebeln bis jetzt nix gewesen. Ölverbrauch im grünen Bereich, Motor läuft geschmeidig und Leistung hat er auch noch. Da es ja eine Klassik Veranstaltung war, waren unsere Bellas leistungstechnisch sicherlich unter den stärksten 25-30% und bei 4 Gruppen kann ich dann die Einteilung verstehen. Mit den Desmoquattros bist Du bei Trainingsveranstaltungen im Regelfall auch eher im unteren Leistungsdrittel. Selbst zeitgenössische 600er sind da ernsthafte Gegner. Ich habe die Veranstaltung als Training genutzt, weil es von Köln recht nah ist und auch extrem günstig war. Ich starte bei Art Motor in der Superclassix Serie und nächstes Wochenende sind schon die ersten Rennen. Reddel1 point

-

Nen Kumpel war auch mit meiner ehemaligen SS da. Kim, ne gut laufende VTR SP hat mit leichten Modis 140-145PS. Dagegen fühlt sich meine Serien Straßen 996, lediglich mit offenen 50er Termis auch an wie ne lahme Ente deren Kurbelwelle grad fest geht.1 point

-

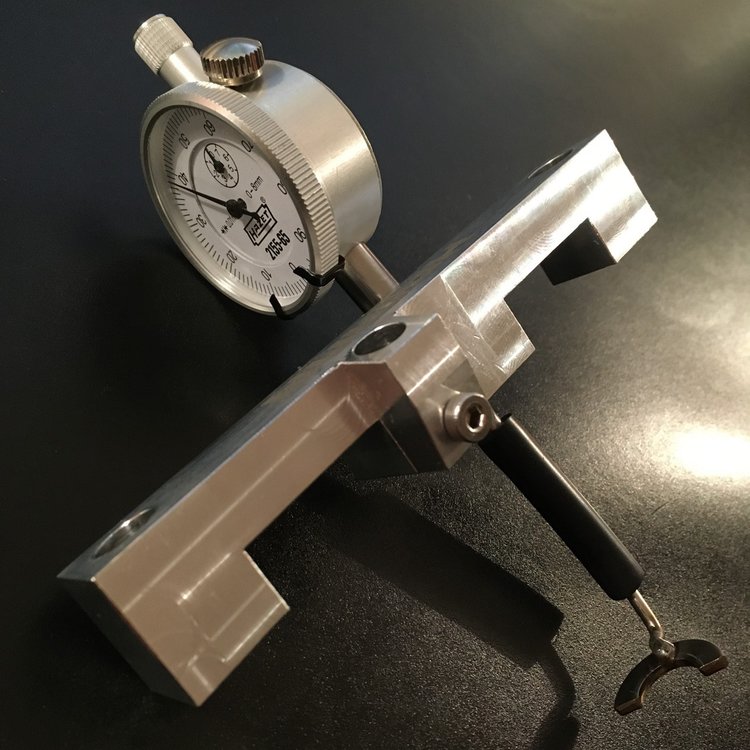

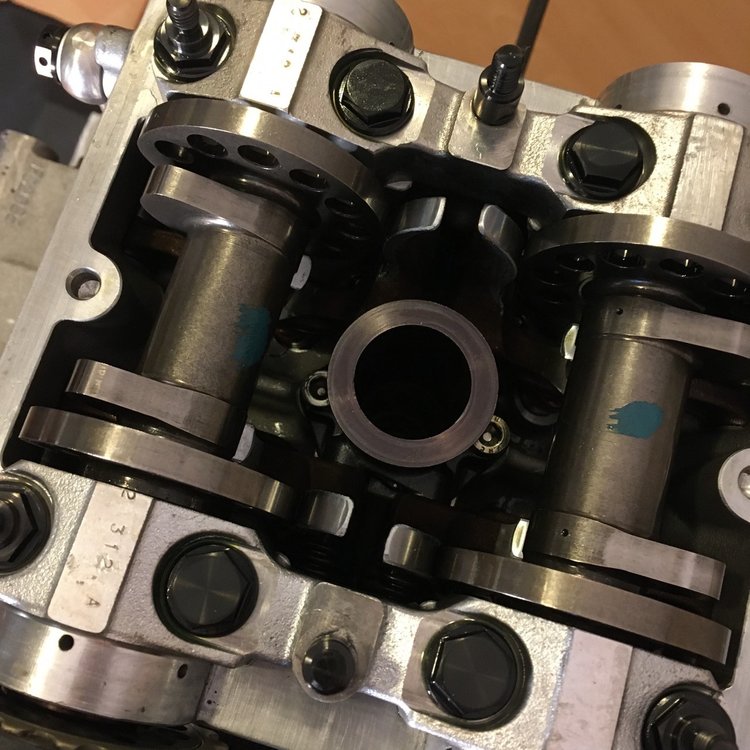

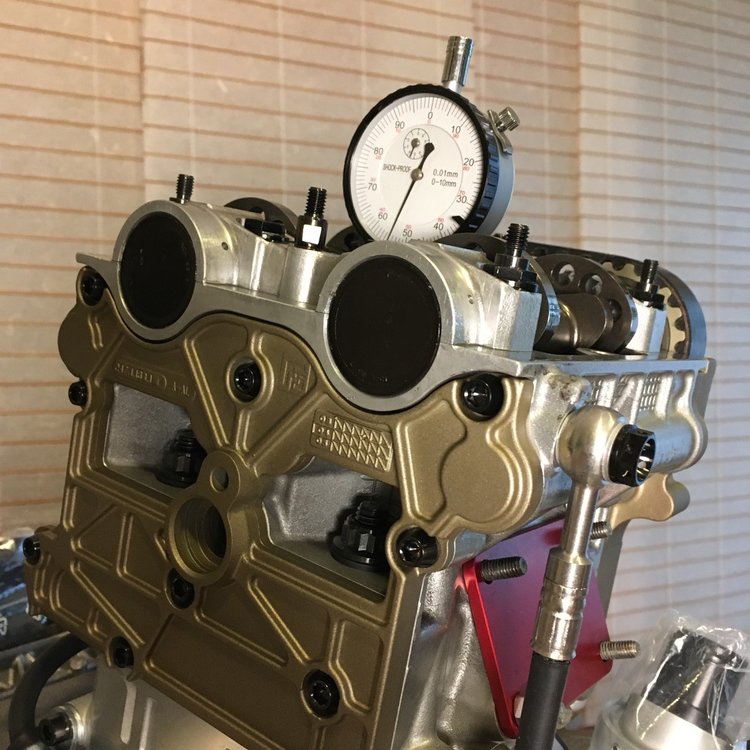

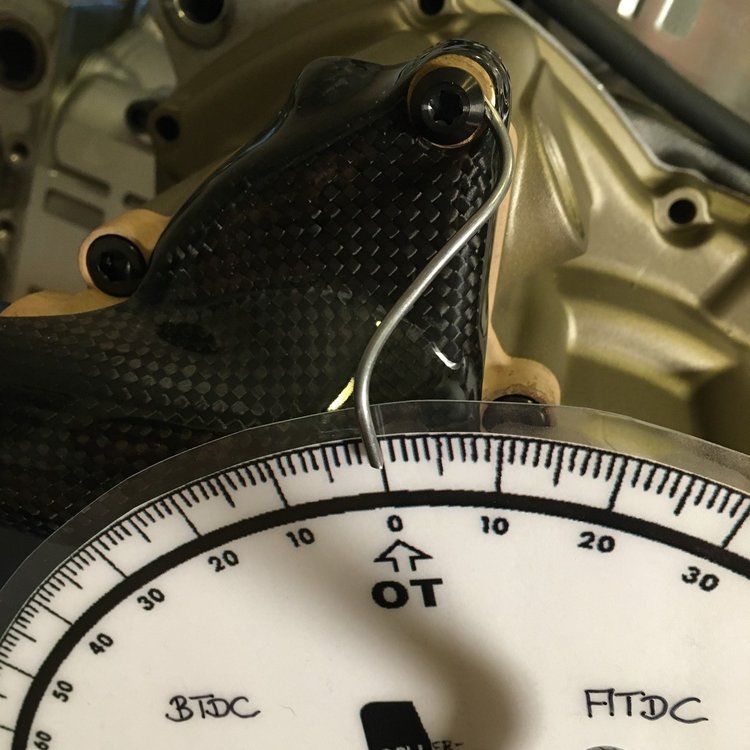

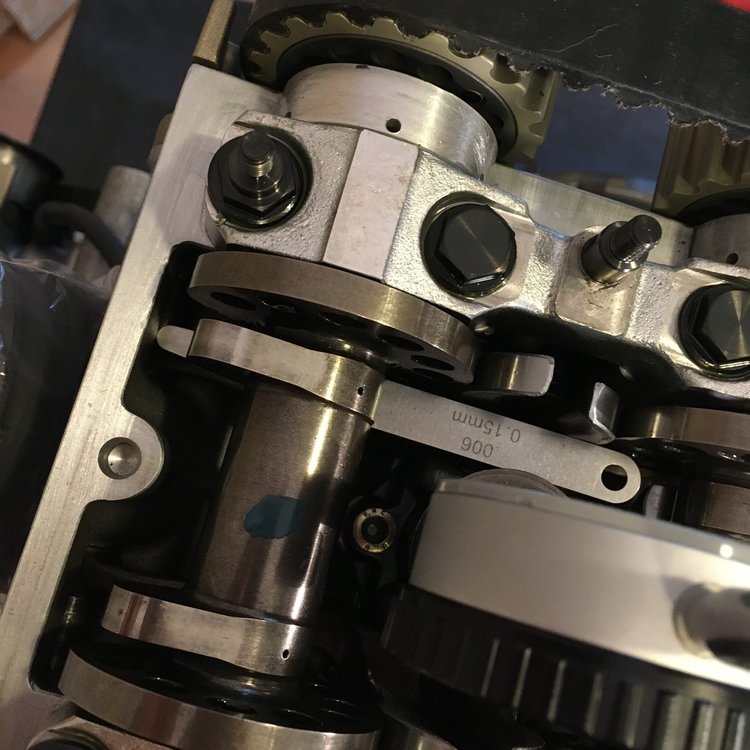

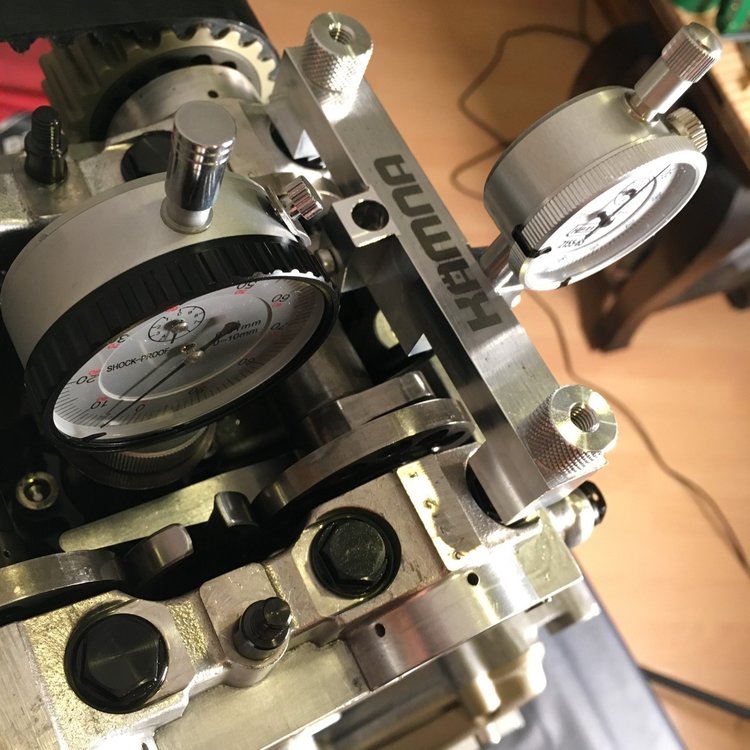

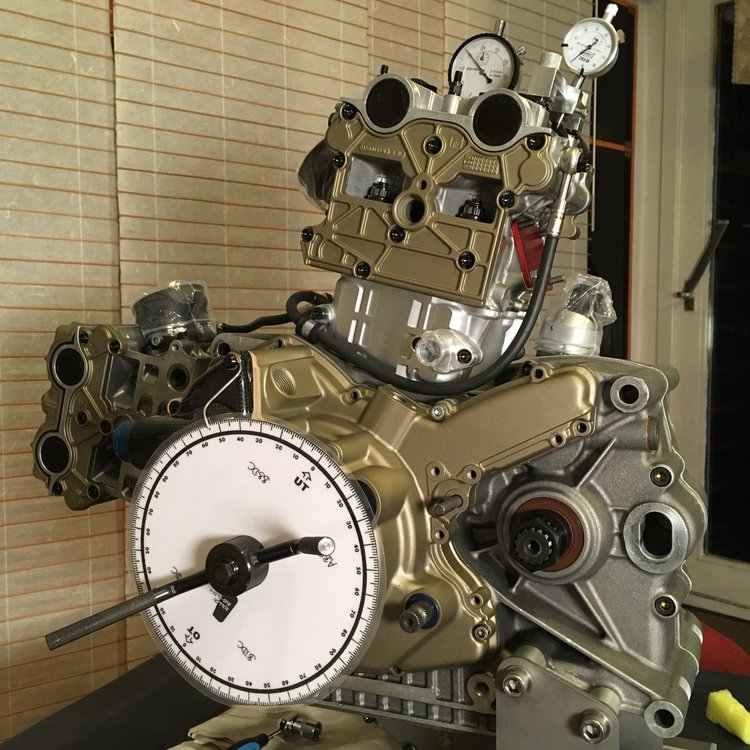

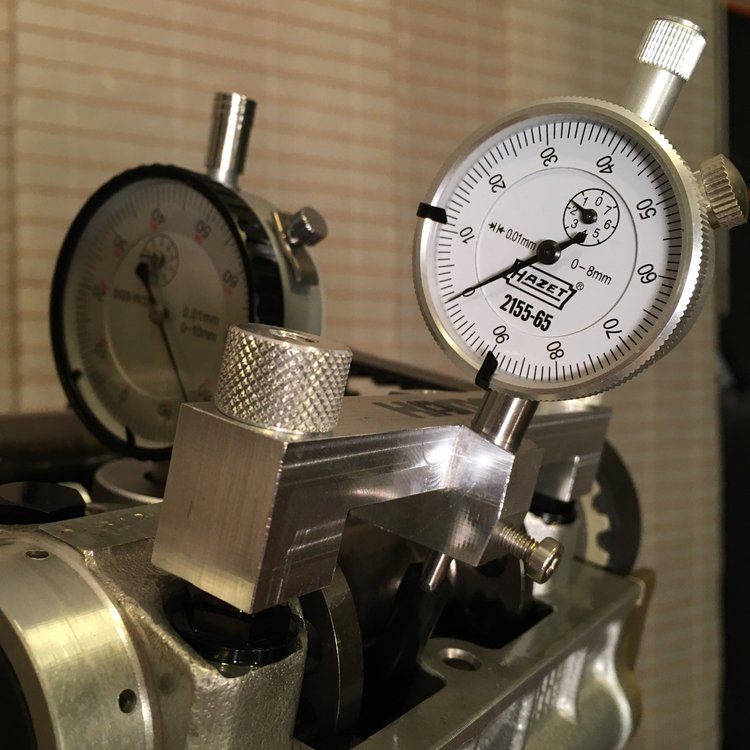

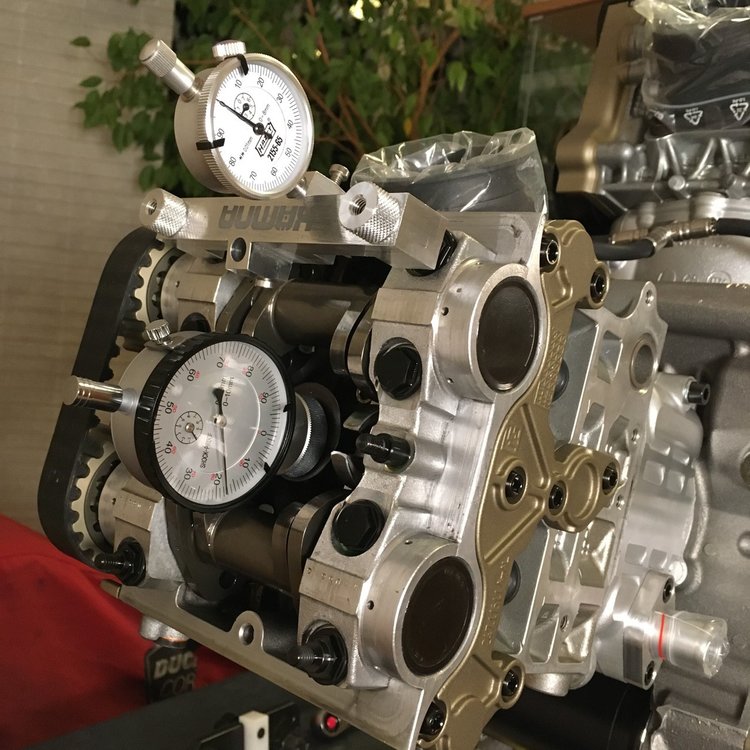

Hab es lange vor mich hergeschoben... musste mich einfach ausführlich erstmal damit beschäftigen. Ein Fehler bei der Steuerzeiten Feineinstellung wäre ein No-go... ? Wie bei jeglichen anderen Arbeiten am Motor, hab ich es einige Male gegen-geprüft. Gemessen, wieder gemessen. Alles nochmal demontiert und wieder gemessen. Solange bis es reproduzier und nachvollziehbar was da eigentlich so passiert. Selbst Google hat nicht weitergeholfen, gab nichts detailliertes und keine Anleitung wie das genau am 4V Testastretta gemacht werden soll. Also blieb nur der Weg über unzählige Telefonate und Eigenrecherche mit Zusammentragen aller Informationen. Hier also die ausführliche Anleitung für die Steuerzeiten-Feineinstellung am 4V Testastretta Motor à 998R/999R/S4RS: 1. Das benötigte Werkzeug: Nockenwellen-Arretier Werkzeug (sehr hilfreich!) Kurbelwellen-Drehwerkzeug Gradscheibe Ein Stück Lötdraht 1 Messuhr mit Verlängerung 1 Messuhr mit Montageblock und Ventilführungsgabel (siehe zweites Bild) Passende Fühllehre 2. Vorbereitungen am Motor: KuWe-Drehwerkzeug anbringen und Befestigungs-Bolzen handfest anziehen Riemenantriebsrad mit der Markierung am Kupplungsgehäuse ausrichten (= OT-horizontaler Zylinder) NW-Flansch-Fixier-Schrauben (je 3 pro Nocke) lösen und Riemenrad-Verstellung (Langloch) ausmitteln NW-Arretierwerkzeuge anbringen Riemen am vertikalen Zylinder auflegen Riemen am horizontalen Zylinder auflegen Riemen Spannen. Horizontaler Riemen - 160Hz Vertikaler Riemen - 170Hz Anschließend die NW-Flansch-Fixierschrauben (je 3 pro Nocke) handfest anziehen und Arretierwerkzeuge abnehmen. 3. Kontrolle der Riemenspannung Kurbelwelle 1 mal durchdrehen und auf ZÜND-OT des horizontalen Zylinders stellen Riemenspannung nachmessen und ggfs. neu auf 160 Hz einstellen Kurbelwelle um 270° weiterdrehen (mit Sicht auf die Gradscheibe entgegen des Uhrzeigersinns), das entspricht dem ZÜND-OT des vertikalen Zylinders Riemenspannung nachmessen und ggfs. neu auf 170 Hz einstellen KURZE PAUSE und ZEIT für ein paar nützliche Gedanken: 1 Kurbelwellen-Umdrehung = 1/2 Umdrehung der Nockenwellen bedeutet --> Jeder Zylinder befindet sich je 2 mal am OT: ZÜNDUNGS-OT ÜBERSCHNEIDUNGS-OT ! Einstellarbeiten wie bspw. Riemenspannung einstellen / Steuerzeiten Einstellung werden am jeweiligen ZÜND-OT des Zylinders eingestellt ! Das Optimieren der Steuerzeiten bezieht sich auf einen betriebswarmen Motor. D.h. bei einem warmen Motor. Warmer Motor bedeutet Ausdehnung --> höhere Riemenspannung im Betrieb. Um das zumindest theoretisch auszugleichen wurden die Riemen bei kaltem Motor dennoch mit 160Hz am horizontalen und 170Hz am vertikalen Zylinder eingestellt. Der horizontale liegt im Fahrtwind und ist einen ticken Kühler als der vertikale Zylinder. Daher ist der vertikale Riemen entsprechend einen ticken straffer als der horizontale. Alles Theorie, aber für's Gewissen sehr sinnvoll. Woran erkennt man dass sich der Zylinder am ZÜND-OT befindet? Am ZÜND-OT sind alle Ventile entlastet (die Hubzapfen auf der Nocke drücken NICHT auf die Kipphebel) Am Überschneidungs-OT sind einige Ventile belastet 4. Messaufbau am Motor: Beispielhaft am vertikalen Zylinder - EINLASS-seitig! ZÜND-OT des vertikalen Zylinders grob ausrichten Messuhr mit Verlängerung in das Kerzenloch stecken und den genauen OT ermitteln ! Wenn die Messuhr nichts anzeigt, dann erstmal Zündkerze entfernen, Stange zu kurz oder Stange nicht eingelocht ! ? Anschließend die Gradscheibe mit dem Lötdraht ausrichten und den OT kennzeichnen Weiter geht es mit dem Ausmessen des Ventilspiels mit der passenden Fühlerlehre Mit der Fühllehre nehmen wir das Spiel aus dem Ventiltrieb (zumindest so gut es geht) Die Fühllehre bleibt während aller Einstellarbeiten an Ort und Stelle (IN DIESEM BILD IST ES BEISPIELHAFT AM EINLASS-VENTIL!!!!) Messuhr-Haltewerkzeug am NW-Lagerblock anbringen und die Messgabel oberhalb der Ventilhülse ansetzen Skala der Messuhr auf 0 stellen (BILD ZEIGT DIE MESSUHR AM AUSLASS!!! --> DIE AKTUELLE ANLEITUNG HIER IST AM EINLASS ERKLÄRT!) 5. Die Messung des Öffnungswinkels --> am EINLASS-Ventil! KuWE entgegen des Uhrzeigersinns drehen und Öffnungswinkel an der Gradscheibe ablesen wenn die Messuhr (die am Ventil!) einen Hub = Öffnung von 1mm anzeigt (bspw. 5° BTDC (Before Top Dead Center) Das Einstellen der Steuerzeit: Gradscheibe bzw. KuWe auf den gewünschten Öffnungs-Winkel einstellen (bspw. 18° BTDC) --> die Messuhr verstellt sich nun! NW-Flansch-Fixier-Schrauben an den Riemenrädern um ca. 1/8 Umdrehung öffnen und unter Beihilfe des NW-Arretierwerkzeuges die NW drehen bis die Messuhr am Ventil erneut bei 1mm Öffnung steht! Anschließend wieder auf ZÜND-OT des vertikalen Zylinders stellen Weiter mit der Gegenmessung: KuWe diesmal im Uhrzeigersinn drehen und den Schließungs-Winkel bei 1mm Ventilöffnung ablesen (bspw. 57,5°) Sind die Werte bei Öffnungs-Winkel und Schließungswinkel zufriedenstellend, dann abschließend die 3 NW-Fixier-Schrauben mit 10Nm anziehen Hier ein paar kleine Tips am Rande: Gradscheibe bzw. KuWe eher auf 22° BTDC stellen, dann NW-Fixierschrauben anziehen um auf 18° zu kommen (Bei der Einstellung der Öffnungszeiten am Einlass) Wird der Schließungswinkel am Auslass eingestellt dann empfiehlt es sich an der Gradscheibe eher einen niedrigeren Wert einzustellen um dann auf den gewünschten Wert zu kommen (bspw. auf 19° stellen um bei 20° zu landen. Wenige Millimeter Bewegung beim Anziehen der 3 Fixierschrauben reichen schon damit die Steuerzeiten sich verstellen! Daher hat sich diese Methode relativ gut bewährt bei mir. Alle Schritte am Auslass des vertikalen Zylinders wiederholen. Anschließend selbiges für den horizontalen Zylinder wiederholen. Abschließende Arbeiten: Riemenspannung auf den empfohlenen Wert des Herstellers einstellen: 105-110 Hz am horizontalen Zylinder (bei neuen Riemen) 100-105 Hz am vertikalen Zylinder (bei neuen Riemen) FERTIG!1 point

-

Danke, so in etwa hab ich mir das eh gedacht, muss nur überlegen wie ich die 4 gleich hohen Klötze am einfachsten anfertige. Die sollten ja nicht Raoul-gleich hoch sein sondern RICHTIG-gleich hoch1 point

-

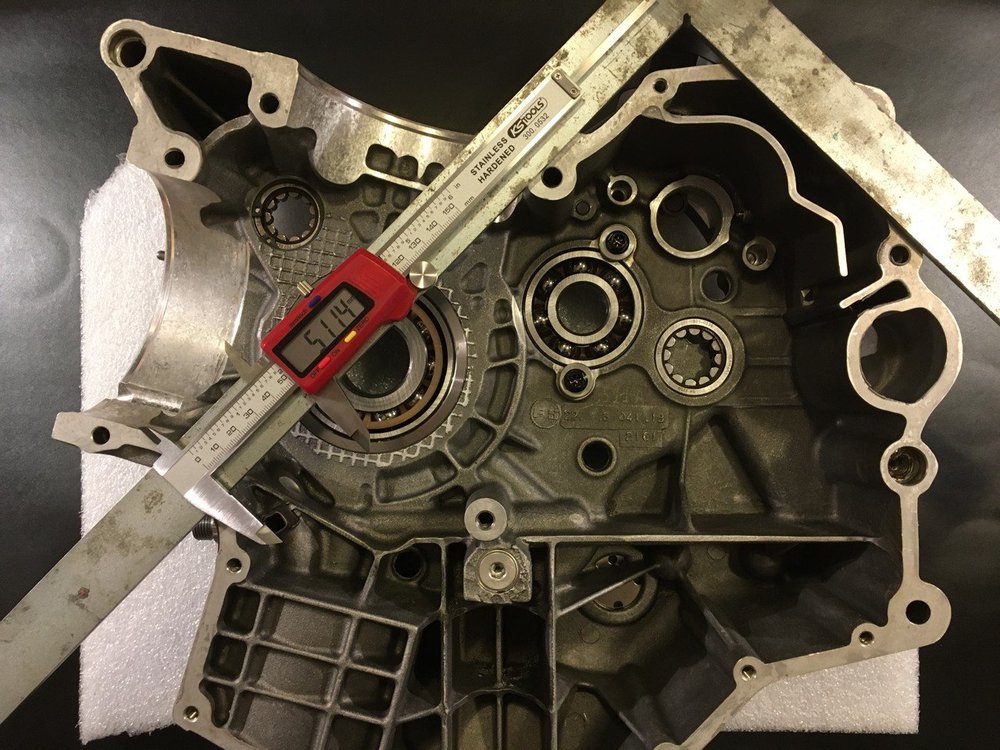

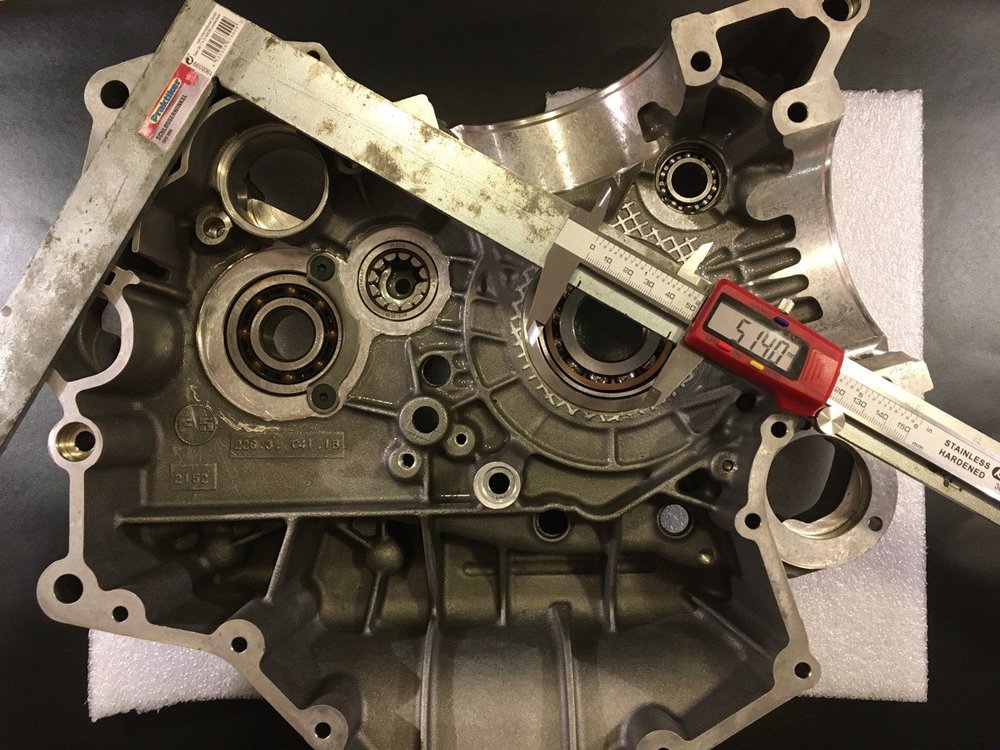

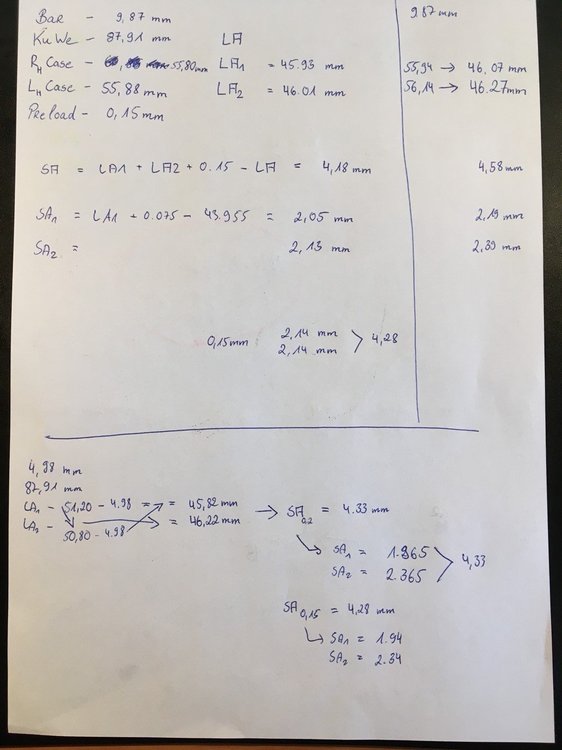

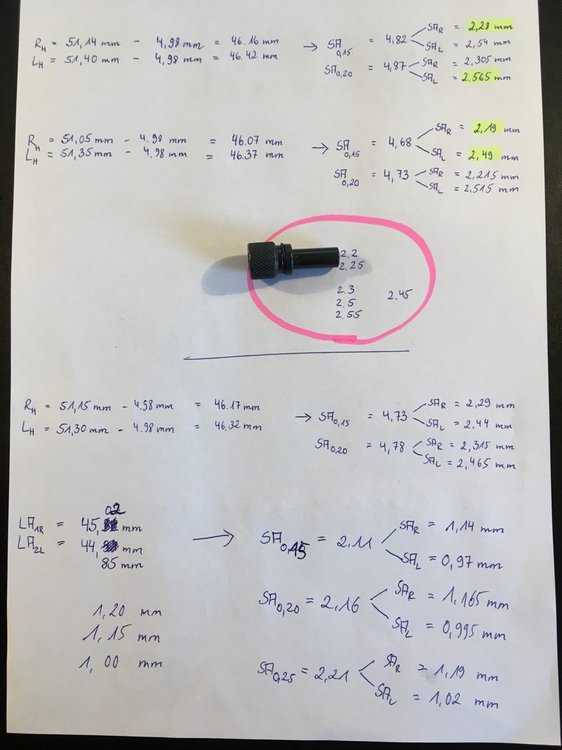

Einen schönen guten Abend an alle. Bin aktuell mit meinem Latein leider am Ende... ? Es geht um das Ausdistanzieren der Kurbelwelle bzw. das Einstellen Kurbelwellen-Vorspannung. Was ist zwischenzeitlich passiert: 1. Montage neuer Lager: Habe mir für das Gehäuse alle passenden Lager rausgesucht, die Einbaurichtung markiert: 1. Fehler/Auffälligkeit war: Das obere linke Lager auf dem Bild ist falsch. Es besitzt einen Stahlkäfig. Verbaut wird allerdings ein 6003 Lager mit dem Zusatz TN9 (was auf einen Polyamidkäfig) hinweist. Also neues Lager nachbestellt... 2. Habe alle Lagersitze der Gehäusehälften gründlich gereinigt. 3. Alle Lagersitze erwärmt, Lager über Nacht in die Tiefkühltruhe und dann am nächsten Tag alle Lager sauber mit der Hydraulikpresse eingesetzt. Hatte auch alles gut geklappt. Auch die Lagerschalen der Kurbelwellen-Lager habe ich auf Sitz kontrolliert und ebenfalls mit der Hydraulikpresse nochmals nachgepresst. Alle Lager sitzen satt in den Gehäusehälften und drehen sich leichtgängig. 2. Bestimmung / Berechnung der benötigten Distanzscheiben für die Kurbelwelle: Nach zahlreichen Telefonaten mit den bekannten Größen des Motorenbaus, ging ich mit folgenden Vorkenntnissen ans Werk: Vorspannung optimal zwischen 0.15 - 0.20mm Die 0.30mm vom Ducati WHB sind zuviel Bei komplett neuen Lagern (die sich dann geringfügig noch setzen) und unter Berücksichtigung des Dichtmittels wären 0.20mm - 0.25mm in meinem Fall auch noch machbar. Habe mir also vorgenommen die Vorspannung (ohne Dichtmittel) mit 0.20mm anzusetzen --> nach erstmaligem Lauf wäre ich dann irgendwo darunter. Ok, hört sich gut an ? Also ging es weiter mit dem Vermessen (Methode nach WHB): Stahlwinkel besorgt, Messschieber ausgepackt und dann messen: Welche Distanzen habe ich gemessen?: Mit dem Tiefenmaß des Messschiebers (90° / rechtwinklig und plan zur Auflagefläche des Stahlwinkels) den Abstand bis zur Auflagefläche des inneren Lagerrings! gemessen. Dieses Maß dann abzüglich der Dicke des Stahlwinkels (4.98mm) genommen und entsprechend der Berechnungsformel die Distanzen bestimmt... Da ich nichts dem Zufall überlassen wollte, hab ich mehrmals / mehrfach und auch immer an 2 verschiedenen Stellen des inneren Lagerrings gemessen. Und da fing dann auch die erste Ernüchterung statt! 20 mal gemessen! 20 mal verschiedene Ergebnisse. Bin nie und nimmer auf 2 identische Messungen gekommen. Messmethoden optimiert. Wasserwaage genutzt. Loch in den Winkel gebohrt damit die Schieblehre auch 100% plan und 90° zum Lagerring steht... Egal wie, egal was. Immer verschiedene Ergebnisse. Nicht im 1/100 Bereich, sondern im 1/10 Bereich. Also in meinen Augen doch relevant! Letzlich kam ich dann zur Überzeugung. Das wird so nichts. Also wieder telefoniert und den Rat bekommen die Vorspannung so einzustellen, dass sich die Kurbelwelle (bei angezogenen Gehäuseschrauben 20Nm -> dann 25Nm) nicht von alleine dreht, sich aber leichtgängig per Hand drehen lässt und dann aber auch stehenbleibt. Gesagt, getan. Ich hatte hier 2 Stück Distanzscheiben liegen (2 x 2.15mm). Habe beide auf der KuWe positioniert, KuWe eingesetzt, Gehäuseschrauben erst mit 20Nm dann mit 25Nm angezogen und siehe da: Lässt sich leicht drehen, bleibt auch schön stehen und wenn ich rein nach dem Gefühl gehen würde, fühlte sich das für die Lager auch gut an. Kein Spiel spürbar und samtweicher Lauf... Eigentlich hätte ich hier jetzt aufhören können... ABER: Was ist das jetzt für eine Vorspannung? Wie soll ich das Ergebnis in Zukunft reproduzieren wenn ich jetzt nach Gefühl gehe? Also kurzum... Messuhr organisiert und folgendermaßen aufgebaut: Da mit den eingebauten 2 x 2.15mm Scheiben kein Spiel spürbar und auch nichts messbar war, habe ich eine der 2.15mm Scheiben (Kupplungsseitig) weggelassen. Erste Auffälligkeit bzw. Besorgnis war dann allerdings dass die Distanzscheiben nicht ohne Grund eine Phase haben die zur Auflagefläche an der Kurbelwelle ausgerichtet wird. Versucht man die Distanzscheibe "falsch" herum aufzusetzen erkennt man auch warum. Die Befürchtung war also ob ich überhaupt brauchbare Ergebnisse messen kann wenn da keine Distanzscheibe verbaut ist, da die Auflagefläche der Kurbelwelle evtl. gar nicht plan an das Kurbelwellenlager anliegen würde. (Sorry, ist vllt. kompliziert geschrieben, aber ich denke es wird klar wenn man sich das selbst mal anschaut an der KuWe). Da ich keine dünneren Scheiben hatte, musste es halt einfach so gehen. Ergebnis war (bei einseitig 2.15mm Scheibe) dass die Messuhr ein Spiel von 1.31mm angezeigt hatte. 5 mal gemessen und 5 mal zum selben Ergebnis gekommen. Egal wie ich das jetzt drehe und wende... ich bräuchte für eine Vorspannung von 0.2mm demnach eine 1.5mm Distanzscheibe. Aber die gibt es ja gar nicht! Selbst wenn ich jetzt 2 mal die dünnsten Scheiben verbaue (1.9mm) würde ich automatisch auf eine Vorspannung von 0,34mm kommen!!! Wie soll ich denn auf 0,20mm geschweige denn 0.15mm Vorspannung kommen? Wo liegt der Fehler?1 point

.thumb.jpg.68aad5e35139f7bfecc76498fe6566d7.jpg)